Як сучасні сенсори змінюють гру у виробничому аналізі даних

Коли я вперше зіткнувся з темою сенсорів у виробництві понад десять років тому, уявити, що вони стануть серцем промислової оптимізації, було складно. Зараз же сенсори – це не просто електронні пристрої, а справжні «очі» та «вуха» виробництва, які збирають дані у режимі реального часу, допомагаючи виявляти вузькі місця, передбачати поломки і відточувати процеси до ідеалу.

Один із моїх знайомих на заводі з виробництва металоконструкцій розповідав, як, впровадивши систему сенсорів і IIoT (Інтернет речей у виробництві), вдалося скоротити простої на 20%, а якість продукції підвищити настільки, що знизили кількість рекламацій. Сенсори не тільки слідкують за температурою, тиском чи вібрацією обладнання, а й працюють у тандемі з аналітикою та машинним навчанням, виводячи виробництво на новий рівень.

Розглянемо докладніше, як аналіз даних із сенсорів допомагає оптимізувати виробничі процеси, знижувати витрати й підвищувати продуктивність у епоху IIoT.

Сенсори у виробництві: не просто збирачі даних, а активні учасники процесу

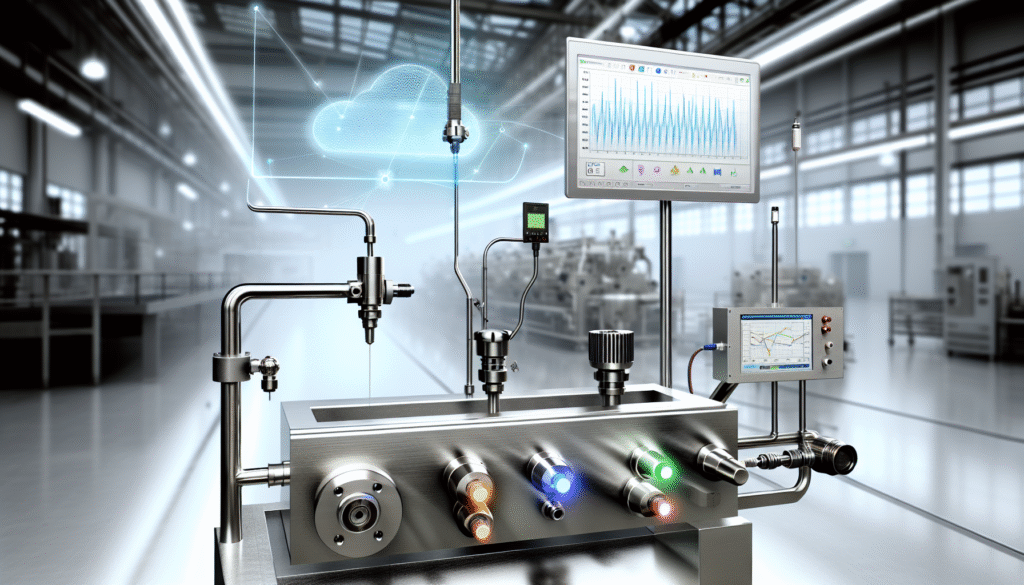

Сучасні промислові датчики — це набагато більше, ніж мініатюрні пристрої для вимірювання параметрів. Вони мають різні типи: датчики температури, тиску, вологості, вібрації, лазерні сенсори для точного позиціювання і навіть газоаналізатори для контролю безпеки.

Від моніторингу до керування

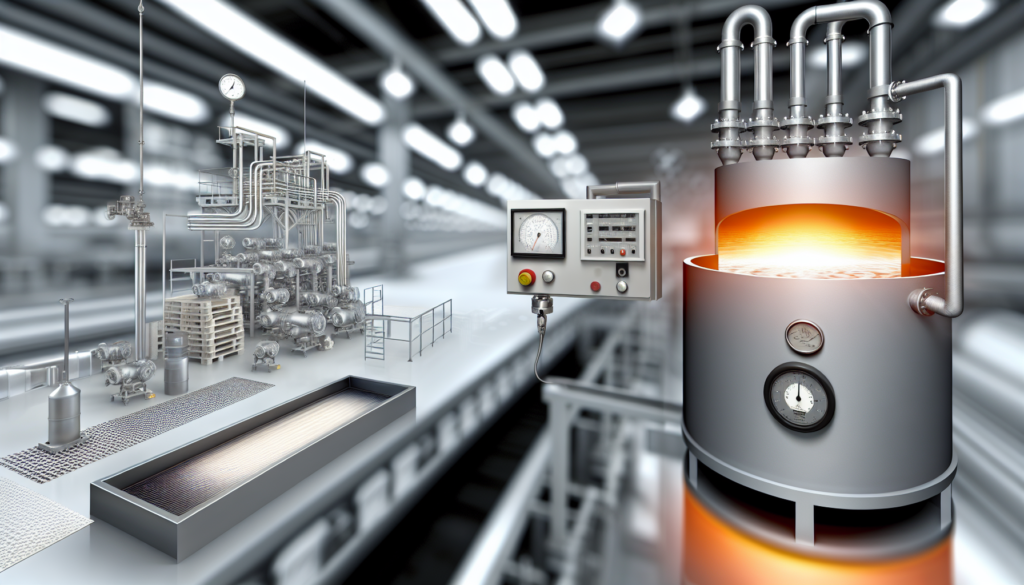

Завдяки IIoT кожен сенсор інтегрується у широку мережу, яка дозволяє отримувати і аналізувати дані у режимі реального часу. Це дає змогу не тільки фіксувати поточний стан обладнання, а й оперативно реагувати на будь-які несправності. Наприклад, датчики температури та тиску можуть вчасно попередити про перегрів або аномалії, що потенційно ведуть до простоїв або дефектів продукції.

Переваги використання промислових сенсорів

- Підвищення точності вимірювань технологічних параметрів.

- Автоматичний збір інформації без участі людини.

- Зниження ролі людського фактора в контролі процесів.

- Можливість віддаленого моніторингу навіть на великих підприємствах.

Відсутність вручної праці знижує помилки і дозволяє більш гнучко адаптуватися до змін, що особливо важливо у сучасних умовах швидкозмінного ринку.

Аналіз даних із сенсорів: основа для розумної оптимізації виробництва

Дані, зібрані сенсорами, набувають цінності лише тоді, коли їх правильно обробляють і аналізують. Тут на сцену виходять системи аналізу великих даних (Big Data) та цифрові двійники – віртуальні копії виробничих процесів, які дозволяють моделювати і прогнозувати їхній перебіг.

Що відкриває аналіз даних сенсорів

- Виявлення вузьких місць у виробничих лініях.

- Прогнозування потенційних збоїв обладнання, що допомагає уникнути непланових простоїв.

- Оптимізація використання енергоресурсів і сировини.

- Контроль якості на всіх етапах виробництва з миттєвим виявленням відхилень.

Саме так машинне навчання та алгоритми штучного інтелекту стають помічниками у прийнятті управлінських рішень, підвищуючи ефективність і прибутковість.

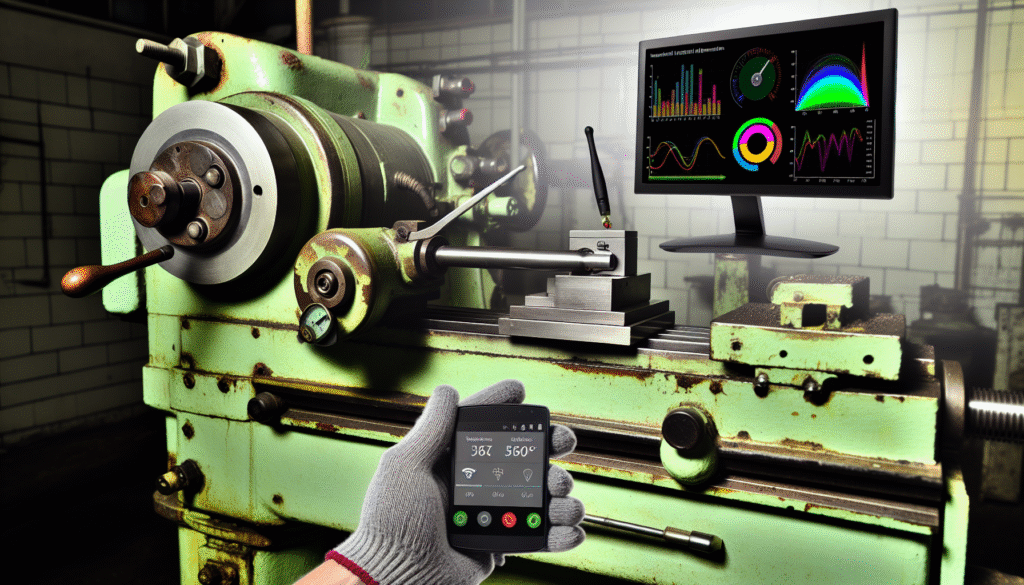

Автоматизація і передиктивне обслуговування: зменшення витрат і простоїв

Поєднання сенсорів з автоматизованими промисловими контролерами і IIoT системами відкриває нові можливості для передиктивного обслуговування. Сенсори безперервно збирають інформацію про стан механізмів і параметри роботи, а контролери аналізують ці дані, прогнозуючи несправності ще до їх фактичного виникнення.

- Це дозволяє планувати технічне обслуговування тоді, коли воно справді потрібно, замість рутинних перевірок.

- Зменшується час простоїв та збільшується час безперервної роботи обладнання.

- Скорочуються витрати на ремонт і заміну деталей.

Таким чином, автоматизація не лише оптимізує виробництво, а й знижує непередбачувані витрати, роблячи бізнес більш конкурентоспроможним і стійким.

Роль IIoT у зміні ландшафту виробництва

Інтернет речей у виробництві (IIoT) є найважливішим драйвером цифрової трансформації. Він об’єднує сенсори, контролери, платформи для аналізу даних та хмарні сховища в єдину екосистему, яка дозволяє керувати виробничими процесами з максимальною точністю і гнучкістю.

Приклад із практики – заводи, які встановили IIoT-рішення, відзначають значне підвищення продуктивності, зменшення дефектів і зниження споживання енергії.

Якщо ви хочете побачити реальні кейси й глибше розібратися в сучасних рішеннях ІІоТ, рекомендую ознайомитись із ресурсом Chastotnik.ua, де описано основні напрямки впровадження і вигоди.

Практичні поради для впровадження сенсорів і аналізу даних у виробництві

Коли з власного досвіду допомагаєш компаніям впроваджувати сенсорні системи та IIoT, завжди раджу починати з чіткого розуміння бізнес-цілей і покрокового планування:

- Оцінка поточного стану виробництва: які параметри варто контролювати, де найчастіше виникають проблеми.

- Підбір типів сенсорів: температурні, тиску, вібрації або лазерні, залежно від специфіки процесів.

- Вибір платформи для збору й обробки даних: потрібно забезпечити надійний зв’язок і швидку аналізу у реальному часі.

- Інтеграція з існуючим обладнанням: використання промислових контролерів для стійкості і автоматизації.

- Навчання персоналу: для роботи з новими технологіями і правильної інтерпретації отриманих даних.

Цей підхід допоможе не тільки скоротити витрати, а й підвищити конкурентоспроможність вашого виробництва на ринку.

Оптимізація виробничих процесів — це шлях, а не пункт призначення

Сенсори і сучасні технології аналізу даних — це не лише інструменти контролю, а справжні двигуни змін і прогресу у виробництві. Вони трансформують традиційні процеси в гнучкі, інтелектуальні системи, які читають виробничі «пульси» в режимі реального часу та дозволяють діяти на випередження.

Застосовуючи комплексний аналіз даних з виробництва зі допомогою сенсорів, компанії можуть значно підвищити продуктивність, знизити витрати, мінімізувати ризики та поліпшити якість продукції — а це саме той баланс, до якого прагнуть усі промислові підприємства у сучасному конкурентному світі.