Що таке цифровий двійник і як його використовують у виробництві

Цифровий двійник — це більше, ніж моделювання: це живий, оновлюваний цифровий еквівалент фізичного об’єкта або процесу, який допомагає приймати рішення швидше, точніше і з меншими витратами. У цій статті я поясню простими словами, як працює digital twin, чим відрізняється від традиційного CAD, які вигоди дає виробництву і як почати впровадження без зайвих ризиків. Читайте далі, якщо ви інженер, керівник виробництва або просто цікавитесь індустрією 4.0 — тут будуть практичні поради, реальні приклади та конкретні кроки.

Що таке цифровий двійник (digital twin) — коротко і по суті

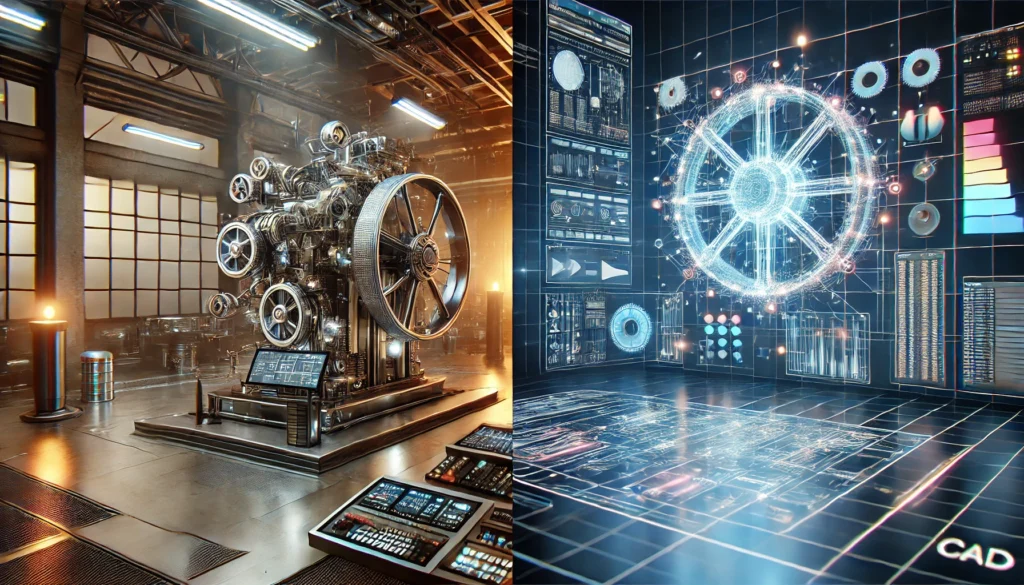

На перший погляд, digital twin виглядає як 3D-модель — але це набагато більше. Це комплексна цифрова копія, яка поєднує геометрію, робочі параметри, історію експлуатації, телеметрію, фізичні властивості та алгоритми аналітики. Іншими словами, цифровий двійник — це динамічний інструмент, який відтворює реальний об’єкт у часі та дозволяє:

- аналізувати поточний стан у реальному часі;

- симулювати сценарії (що буде, якщо …);

- передбачати відмови та планувати обслуговування;

- оптимізувати процеси й витрати.

Важлива відмінність: CAD (комп’ютерне проєктування) дає статичну модель, але не завжди містить дані про експлуатацію та не оновлюється автоматично. Цифровий двійник інтегрує CAD-геометрію як одну з частин, але з обов’язковою прив’язкою до інтернету речей (IoT), аналітики та управління життєвим циклом.

Ключові складові цифрового двійника

- Геометрична модель (часто з CAD-файлів) — «тіло» двійника.

- Дані сенсорів і телеметрія — «відчуття» двійника.

- Історичні дані й журнали подій — «пам’ять» двійника.

- Аналітика, моделі і алгоритми ML/AI — «мозок» двійника.

- Панель візуалізації та інтеграція з системами керування — «комунікація» двійника.

Різниця між цифровим двійником і CAD: коли достатньо CAD, а коли потрібен digital twin

Багато інженерів звикли до CAD і 3D-моделей — це перший крок. Але чи завжди досить CAD? Ні, якщо вам потрібно моделювати поведінку в реальному часі або прогнозувати технічний стан. Розглянемо коротку таблицю відмінностей.

| Аспект | CAD | Цифровий двійник (digital twin) |

| Призначення | Проєктування геометрії | Моделювання поведінки, аналіз і оптимізація |

| Оновлення | Ручне | Автоматичне/реальне час |

| Дані | Статичні креслення | Сенсорні дані, журнали, аналітика |

| Використання | Виробниче креслення, проєктна документація | Операційне управління, прогнозування, верифікація змін |

Практично: якщо ви просто конструюєте деталь — CAD достатній. Якщо ж ви експлуатуєте лінію, плануєте ТО, підвищуєте ефективність або інтегруєте автоматизацію — digital twin стає необхідним інструментом.

Застосування цифрового двійника у виробництві: конкретні кейси

Давайте пройдемося по реальних сценаріях у виробництві. Я розподілив застосування за типами завдань, щоб було зрозуміло, де саме digital twin дає найбільшу віддачу.

Планове та передбачувальне обслуговування

Одне з найпопулярніших використань — predictive maintenance. Сенс у тому, щоб не чекати поки обладнання зламається, а прогнозувати відмову за сигналами вібрації, температури чи струму.

- Приклад: електродвигун на конвеєрі починає грітися під навантаженням. Сенсори передають дані в реальному часі у цифровий двійник, алгоритм виявляє аномалію, і ТО планується до виникнення аварії. Економія: зниження простоїв і зменшення витрат на аварійний ремонт.

Оптимізація процесу й підвищення продуктивності

Цифровий двійник моделі лінії допомагає тестувати зміни віртуально: зміна налаштувань, розподіл ресурсів, черговість операцій. Немає ризику зупиняти виробництво на експерименти.

- Приклад: фабрика змінює порядок операцій, щоб підвищити пропускну здатність. У цифровому двійнику відпрацьовують кілька сценаріїв, обирають найбільш ефективний, а на виробництві впроваджують без затримок.

Дизайн для експлуатації й верифікація змін

Перш ніж вносити зміни в конструкцію чи процес, можна перевірити їх вплив на роботу обладнання або лінії. Це зменшує ризики невдалих інновацій.

- Приклад: зміна матеріалу корпусу насоса. За допомогою цифрового двійника перевіряють вплив на тепловіддачу та вібрації, перш ніж виготовляти прототип.

Тренування персоналу та симуляції аварійних ситуацій

Симулятори на основі digital twin дають можливість навчати операторів у безпечному середовищі: відпрацьовувати алгоритми реакції, відпускати паніку і закріплювати правильні дії.

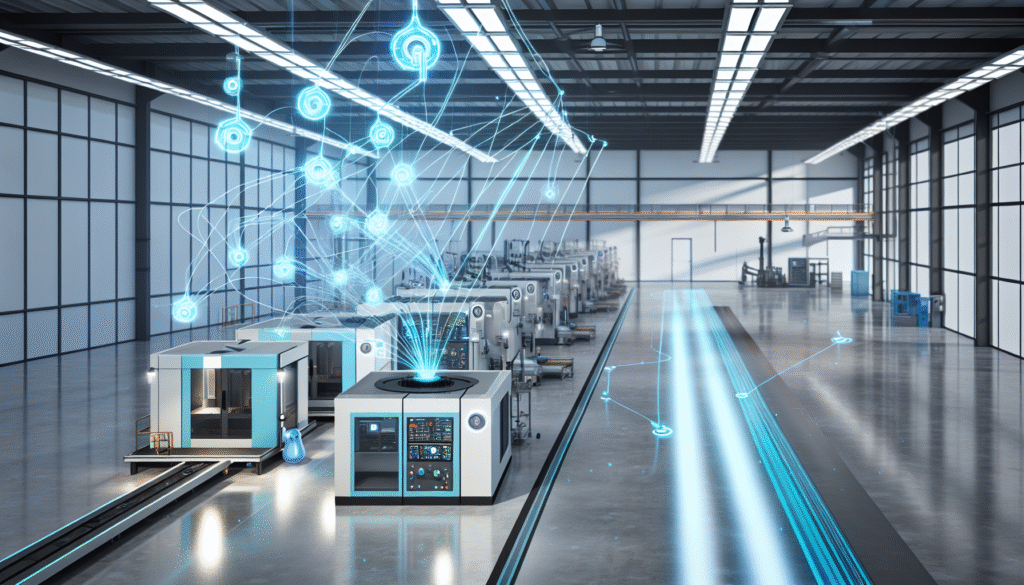

Технологічна архітектура: як зібрати цифровий двійник у виробництві

Архітектура digital twin включає кілька рівнів: сенсори → збір даних → зберігання → моделі та аналітика → інтеграція з IT/OT. Розберемо кожний шар простими словами.

Сенсори і підключення (IoT)

Починаємо зі збору даних: температура, вібрації, струм, положення, тиск. Важливо обрати надійні датчики і канал передачі (Ethernet, OPC UA, MQTT) з урахуванням умов виробництва.

Платформа для збору й зберігання даних

Дані повинні зберігатися у форматі, зручному для аналізу — часові ряди, події, метадані. Часто використовують хмарні рішення або локальні платформи для критичних цехів з низькою затримкою.

Моделі, симуляції та аналітика

Це серце — фізичні моделі, статистичні алгоритми, ML-моделі. Тут поєднують знання інженерів і можливості машинного навчання для прогнозування та оптимізації.

Інтерфейси і інтеграція

Потрібні зручні панелі (дашборди) для операторів і API для інтеграції з ERP, MES, CMMS. Важлива двостороння звʼязність: не лише збір даних, а й передача команд назад на обладнання.

Безпека та управління правами

Оскільки цифровий двійник працює з критичними даними й може впливати на управління обладнанням, потрібні політики доступу, шифрування і можливість аудиту дій.

Інструменти та платформи: що використовувати разом із CAD для створення цифрового двійника

Які програмні рішення допоможуть швидко отримати результат? Ось перелік типових інструментів, які комбінують між собою.

- CAD/PLM: SolidWorks, Siemens NX, PTC Creo — для геометрії й даних про виріб.

- IoT-платформи: AWS IoT, Azure IoT, Siemens MindSphere — для збору й обробки телеметрії.

- SCADA/MES/ERP: для інтеграції даних операцій та керування виробництвом.

- Аналітичні інструменти: Python, MATLAB, TensorFlow — моделі та ML.

- Візуалізація: Unity, Unreal Engine або спеціалізовані 3D-дешборди для ремаркетингу та навчання.

Чому важливо поєднувати CAD і інші інструменти? CAD дає точні розміри і характеристики компонента, але без полів експлуатаційних даних та аналітики модель лишається статичною. Digital twin будується на основі CAD, але доповнюється реальними даними, логікою і звʼязками з системами управління.

Як почати впровадження цифрового двійника на виробництві — покроковий план

Впровадження digital twin не обов’язково має бути масштабним одразу. Краще рухатись поетапно: маленькі перемоги дають підтримку для розширення. Ось практичний план:

- Визначте ціль: що саме хочете покращити (зниження простоїв, економія енергії, скорочення дефектів).

- Виберіть пілотну ділянку: одна лінія або ключовий вузол, де аналітика дасть швидкий результат.

- Перевірте наявність даних: чи є сенсори або можливість їх швидко встановити.

- Інтегруйте CAD-модель з IoT-потоком: це початкова структура цифрового двійника.

- Розробіть мінімальну аналітику: базові алгоритми для виявлення аномалій.

- Тестуйте, валідуйте, навчайте персонал: від операторів до ТО.

- Масштабуйте на інші лінії й додайте модулі (оптимізація, симуляції).

Порада: почніть із KPI, які легко виміряти. Наприклад: зменшення простоїв на X%, скорочення витрат на ремонти на Y%. Це допоможе обґрунтувати інвестиції і отримати внутрішню підтримку.

Часті помилки та як їх уникнути

Навіть з найкращими намірами проєкти digital twin можуть зазнати невдачі. Ось типові помилки та рішення.

- Помилка: намагання відразу оцифрувати все. Рішення: почніть з малого пілота.

- Помилка: відсутність якісних даних. Рішення: інвестуйте в калібрування сенсорів і процеси очищення даних.

- Помилка: ігнорування безпеки. Рішення: впровадьте політики доступу й моніторинг.

- Помилка: слабка співпраця між ІТ і ОТ. Рішення: створіть крос-функціональну команду та чіткі зони відповідальності.

Оцінка ефективності: як рахувати ROI від цифрового двійника

Щоб обґрунтувати проєкт, потрібно мати поняття про повернення інвестицій. Ось як вимірювати:

- Визначте базові метрики: час простою, витрати на ТО, якість продукції, енергоефективність.

- Звʼяжіть вплив digital twin із зниженням цих витрат: наприклад, менші простої = вища виручка.

- Оцініть витрати на впровадження: сенсори, ПЗ, інтеграція, навчання персоналу.

- Розрахуйте період окупності і чистий прибуток від проєкту.

Наведу простий приклад: завдяки predictive maintenance завод зменшив аварійні ремонти на 40% і скоротив час простою на 20%. При цьому витрати на проєкт окупилися за 18 місяців, а наступні роки дали чисту вигоду.

Приклади з практики: три реальних сценарії

Коротко про три кейси, які показують, як digital twin працює в реальному виробництві.

Кейс 1 — харчова промисловість: зниження простоїв лінії упаковки

Проблема: часті зупинки лінії через несправності датчиків і приводів. Рішення: інтеграція сенсорів і побудова цифрового двійника лінії. Результат: зниження простоїв на 30% і зменшення браку упаковки.

Кейс 2 — машинобудування: оптимізація технічного обслуговування верстатів

Проблема: невчасні ремонти і дорогі аварійні заміни підшипників. Рішення: моделювання поведінки підшипників у digital twin з використанням даних вібрації. Результат: прогнозування відмови за 2–4 тижні, що дозволило планувати заміни без простоїв.

Кейс 3 — енергетика: моніторинг турбін і зростання енергоефективності

Проблема: падіння ККД турбін через накопичення дрібних дефектів. Рішення: цифрові копії турбін, симуляції навантажень і оптимізація режимів роботи. Результат: підвищення ефективності на 3–5% і продовження міжремонтних інтервалів.

Регулярні практичні поради для інженерів і керівників виробництва

Що можна почати робити вже сьогодні, навіть якщо бюджет обмежений?

- Перевірте, які дані вже є у вас у системах (SCADA, PLC, ERP). Часто багато корисної інформації вже накопичено.

- Почніть з простих сенсорів: температура й струм — найпростіші індикатори, що багато про що розкажуть.

- Оцініть витрати на інтеграцію з ERP/MES заздалегідь — без цього ви втратите багато контексту.

- Навчіть одну команду «чемпіонів» (IT+OT+інженерія) — вони будуть локомотивом змін.

- Фіксуйте кейси успіху та діліться результатами всередині компанії — це пришвидшить масштабування.

Майбутнє цифрових двійників у виробництві: тренди на найближчі роки

Куди рухається індустрія? Ось кілька тенденцій, на які варто звернути увагу.

- Щільніша інтеграція AI/ML для самонавчальних двійників.

- Розвиток стандартів обміну даними (наприклад, OPC UA, стандарти для моделей виробів).

- Переходи до «віртуальних фабрик», де кілька цифрових двійників повʼязані в єдину екосистему.

- Ширше використання edge-комп’ютингу для зниження затримок і захисту даних.

- Зростання ролі цифрових двійників у сталості виробництва: оптимізація енергії та зниження викидів.

Ніщо не стоїть на місці. Питання не в тому, чи буде digital twin у вашому цеху через кілька років, а в тому, коли ви почнете і наскільки грамотно розгорнете проєкт.

Ресурси та корисні посилання

Якщо хочете заглибитися у тему, рекомендую почати з оглядів від великих постачальників IoT і платформ digital twin, наприклад, стаття від IBM про цифрові двійники: IBM — Digital Twin. Також зверніть увагу на документацію вашого CAD/PLM постачальника — багато рішень вже мають модулі для інтеграції із digital twin.

Крім зовнішніх джерел, корисно досліджувати матеріали в категорії нашого блогу: Цифрове проєктування, де ми розглядаємо практичні кейси по роботі з CAD і симуляціями.

Питання без відповіді: що ще уточнити перед стартом

Перед тим як натиснути «пуск», запитайте себе і команду:

- Які конкретні бізнес-цілі ми плануємо досягти з допомогою digital twin?

- Які джерела даних доступні і наскільки вони якісні?

- Хто відповідальний за інтеграцію IT і OT?

- Який бюджет і часові рамки для пілота?

- Які ризики з безпекою даних і як їх мінімізувати?

Відповіді на ці питання серйозно спростять подальші кроки і зменшать ймовірність неприємних сюрпризів.

Короткий чек-лист для запуску пілота цифрового двійника

Щоб не загубитися у деталях, ось стиснений чек-лист:

- Оберіть KPI та цілі проєкту.

- Визначте пілотну ділянку.

- Перевірте доступність даних і сенсорів.

- Підготуйте CAD-модель та метадані.

- Налаштуйте збір і передачу даних (IoT-шлюз).

- Розробіть базову аналітику/алгоритми.

- Проведіть тестування і валідацію результатів.

- Навчіть персонал і задокументуйте процедури.

- Оцініть ROI і плануйте масштабування.

Це працює як дорожня карта: крок за кроком — від ідеї до реального результату.

Питання безпеки та етики використання даних

Цифрові двійники оперують великою кількістю чутливих даних: параметри обладнання, виробничі процеси, комерційна інформація. Тому важливо враховувати етичні та юридичні аспекти:

- Політика доступу: хто може читати та змінювати дані.

- Шифрування та сегментація мережі для розмежування ІТ/ОТ.

- Юридичні зобов’язання щодо зберігання і обробки даних (локальні регуляції).

- Етика використання аналітики: як застосовуються висновки до персоналу і процесів.

Не нехтуйте цим — ці питання стають критичними по мірі масштабування проєкту.

Висновки та короткі рекомендації

Цифровий двійник — потужний інструмент, який перетворює дані в практичні рішення: від прогнозування відмов до оптимізації виробничих потоків. Це не просто ще одна технологія — це спосіб думати про виробництво і проєктування по-новому. Якщо ви користуєтесь CAD, у вас уже є цінна база для створення digital twin; далі справа за даними, аналітикою та правильною стратегією впровадження.

Почніть з чіткої мети, малого пілота і періодичного оцінювання ROI. Залучайте крос-функціональні команди, не забувайте про безпеку і діліться результатами — тоді цифровий двійник почне приносити реальну користь дуже швидко.

Цифровий двійник у виробництві — це не мрія про майбутнє, а інструмент сьогоднішнього дня. Почніть з малого, тестуйте гіпотези, і ви побачите, як шанси на успіх зростають щодня.