Різноманіття промислових сенсорів для точного контролю параметрів

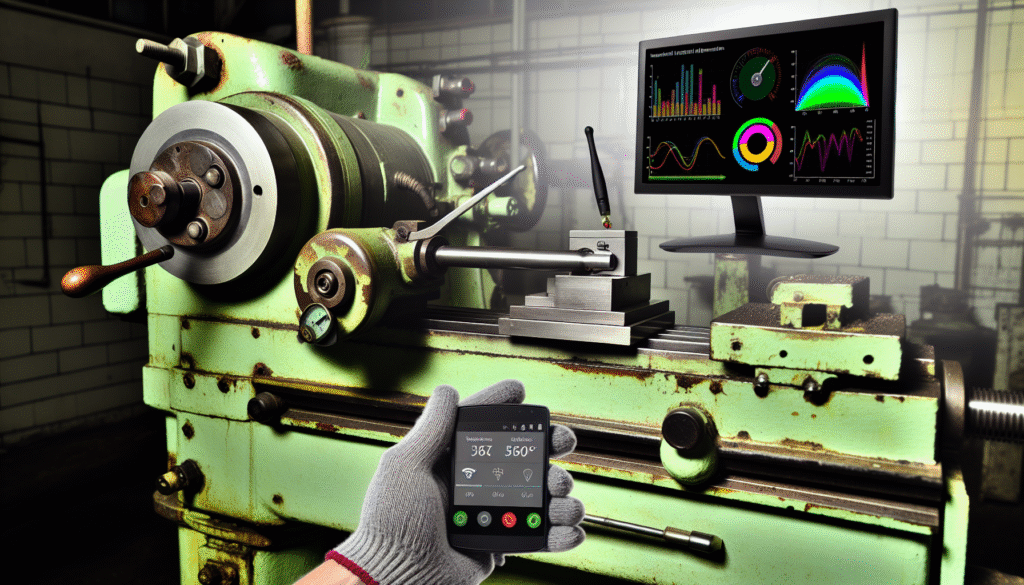

Промислові сенсори – це невід’ємна складова сучасних виробничих та технологічних процесів, особливо у сфері IIoT (Industrial Internet of Things). Вони перетворюють фізичні чи хімічні величини у зрозумілі для системи електричні сигнали, що дозволяють контролювати важливі параметри процесу в режимі реального часу. З власного досвіду, скажу, що без правильного вибору сенсорів та розуміння, які саме параметри потрібно контролювати, автоматизація стає малоефективною та дорогою.

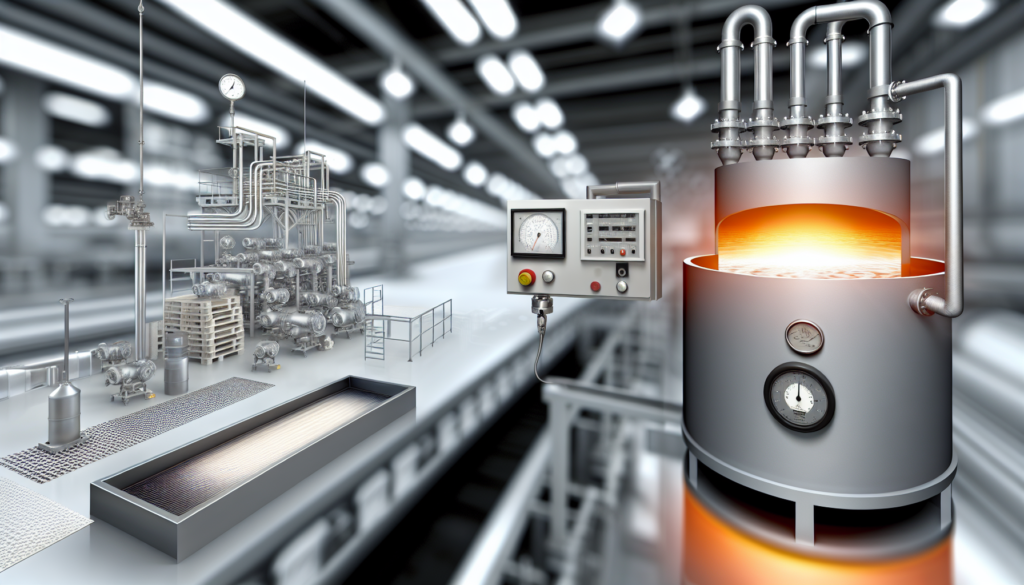

Уявіть собі складний завод, де потрібно слідкувати і за температурою плавильних печей, і за тиском парових котлів, і за якістю води у системі охолодження. Кожен із цих параметрів вимагає свого виду сенсора. Зараз розглянемо основні типи промислових сенсорів і пояснимо, які параметри вони допомагають контролювати для підвищення точності й надійності виробництва.

Розуміння цих основ дозволяє фахівцям у галузі автоматизації грамотно інтегрувати сенсори у великі системи моніторингу, знижуючи кількість аварій і непередбачених зупинок. Також IIoT технології органічно сполучаються з інтелектуальними сенсорами, де важлива не лише точність показань, а й можливість їх аналізу в хмарі.

Основні типи промислових сенсорів та їх застосування

Тензодатчики: контроль сили та ваги

Тензодатчики (тензорезистивні датчики) вимірюють деформацію матеріалу під дією сили, що змінює їх опір. Вони широко застосовуються у вагових пристроях, контролі навантаження машин та механізмів. Наявність таких сенсорів дозволяє точно визначити вагу вантажу або силу впливу, що є критично важливим у металургії, автомобілебудуванні та на харчових підприємствах.

Датчики тиску: від абсорбції до контролю безпеки

Датчики тиску контролюють як надлишковий, так і вакуумний тиск у трубопроводах, резервуарах та технологічному обладнанні. Такі сенсори бувають п’єзорезистивні, ємнісні, електромагнітні, кожен тип має свою нішу застосування. Особливо важливою є температурна компенсація датчиків, адже коливання температури можуть спричинити помилки вимірювань.

Температурні датчики: дотику та безконтактні рішення

У промисловості є два базових принципи вимірювання температури: контактні (термопари, термістори) та безконтактні пірометри. Ці сенсори тримають процес у рамках безпечних температурних режимів – від виробництва до зберігання. Важливо, що сучасні моделі мають автоматичну компенсацію температури, що підвищує точність і стабільність показників.

Оптичні сенсори: візуальне та швидке визначення параметрів

Оптичні датчики широко застосовуються для вимірювання відстані, виявлення об’єктів, а також контролю технологічних процесів за допомогою машинного зору. Вони ідеально працюють на високій швидкості і зберігають точність навіть у складних температурних умовах завдяки вбудованим алгоритмам температурної компенсації.

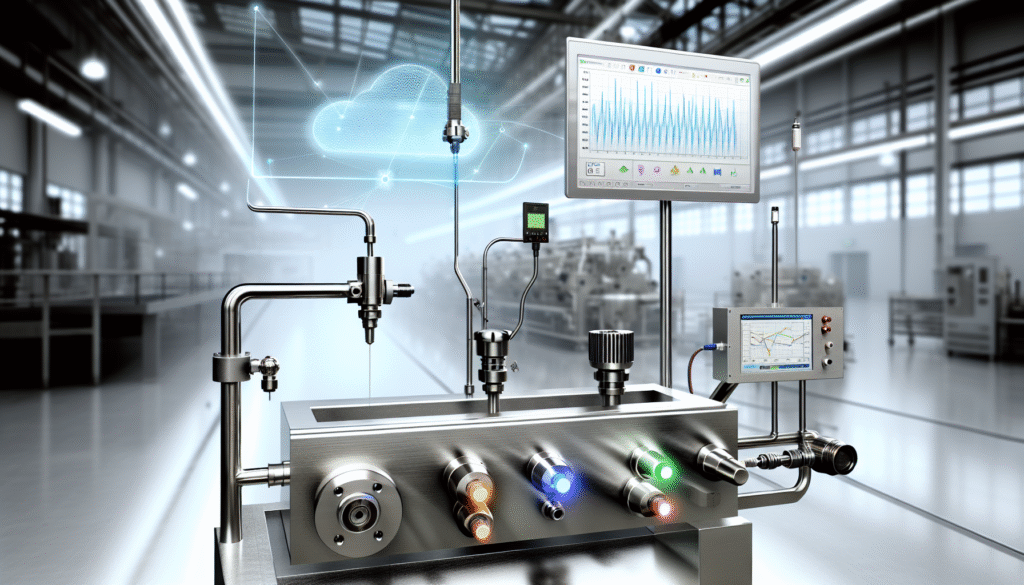

Хімічні сенсори: pH, електропровідність, розчинений кисень

Ці сенсори необхідні для контролю хімічних параметрів середовища, наприклад, у воді, реакторах, чи лабораторіях промислової хімії. Особливо популярні pH-датчики з інтелектуальними алгоритмами, що компенсують вплив температури та старіння електродів, що значно покращує точність і надійність вимірювань.

Багатопараметрові сенсори інтегрують вимірювання pH, ORP, електропровідності та розчиненого кисню в одному пристрої, що полегшує контроль якості води та технологічних рідин без необхідності заміни кількох окремих датчиків.

Датчики наближення та дотику: для контролю позиції

Це сенсори, що виявляють присутність або відстань до об’єкта без механічного контакту або з мінімальним фізичним контактом. Застосовуються в автоматичних лініях для контролю правильного положення деталей, запуску технологічних операцій та підвищення безпеки обладнання.

Промислові сенсори різних типів сформували цілу екосистему вимірювальних пристроїв для контролю найрізноманітніших параметрів. Такий розподіл за функціями дозволяє комплексно моніторити будь-який технологічний процес.

Які параметри найчастіше контролюють промислові сенсори?

У виробництві найважливішими є такі параметри:

- Температура – ключовий показник, що впливає на хімічні реакції, технологічні властивості матеріалів і безпеку обладнання.

- Тиск – контроль герметичності, безпечної роботи трубопроводів, резервуарів та реакторів.

- Рівень рідини – запобігання переливу, підтримка оптимального балансу у змішувачах та ємностях.

- pH та електропровідність – оцінка якості води, реагентів та контроль хімічних процесів.

- Розчинений кисень – важливий показник для біотехнологічних та водоочисних процесів.

- Сила і вага – для автоматизації пакування, контролю вантажу та механічного навантаження.

З власної практики можу сказати, що вибір параметрів для контролю залежить від кінцевої мети виробництва і умов експлуатації. Чітке розуміння ключових змінних дозволяє суттєво підвищити якість та безпеку процесів.

Точність вимірювань підтримується, зокрема, інтелектуальними алгоритмами компенсації температури та калібруванням згідно з міжнародними стандартами (ISO 17025), що дуже актуально для вимірювальних приладів типу pH- або температурних сенсорів.

Автоматизація та особливості інтеграції промислових сенсорів у IIoT

Сучасна промислова автоматизація неможлива без інтелектуальних датчиків, які не лише надають точні дані, а й інтегруються у цифрові системи управління, дозволяючи збирати та аналізувати інформацію в режимі онлайн.

Багатопараметрові сенсори, здатні контролювати кілька параметрів одночасно (наприклад, температура + pH + розчинений кисень), значно спрощують процес інтеграції і допомагають знизити експлуатаційні витрати.

Ключове значення мають такі характеристики сенсорів для промислових систем:

- Висока точність і стабільність показників.

- Температурна компенсація для коректних результатів при змінних умовах.

- Сумісність з основними протоколами передачі даних (наприклад, RS-485, Modbus).

- Стійкість до агресивних середовищ і впливу зовнішніх факторів.

- Здатність до самокалібрування та діагностики стану.

Все це робить сенсори ключовою ланкою у впровадженні IIoT рішень, які представляють собою мережі інтелектуальних пристроїв, включаючи сенсори, контролери та аналітичні платформи.

Без ретельного підбору типу сенсора та правильного налаштування параметрів контролю ефективність автоматизації і взагалі безпека виробництва можуть бути суттєво знижені.

Підбір сенсорів: практичні поради для інженерів і технологів

Якщо ви колись стикалися із вибором сенсорного обладнання, знаєте, що це не зовсім «проста справа». Ось кілька практичних рекомендацій на основі власного досвіду:

- Аналіз технологічного процесу: Визначте, які параметри безпосередньо впливають на якість продукції чи безпеку обладнання.

- Середовище експлуатації: Враховуйте агресивність середовища, температуру, вологість, вібрації – це вплине на тип корпусу і характеристик сенсора.

- Точність і діапазон вимірювання: Обирайте сенсори, які відповідають параметрам у вашому процесі, адже надлишкова точність не завжди потрібна, але недостатня – небезпечна.

- Комунікація та сумісність: Правильний протокол передачі даних гарантує безперебійну інтеграцію сенсора в систему автоматизації.

- Обслуговування та калібрування: Плануйте регулярне технічне обслуговування та перевірку, особливо для хімічних і багатопараметрових сенсорів.

Такі підходи допоможуть уникнути багатьох типових проблем і зроблять систему контролю надійною і простою в експлуатації. Якщо вам потрібна допомога з вибором, можу порадити досить корисне джерело для ознайомлення з асортиментом надточних сенсорів — це сайт SEA – інтелектуальні вимірювальні системи.

Висновок: Ключові параметри контролю та типи сенсорів для ефективної промислової автоматизації

Отже, промислові сенсори – це багатогранний інструмент, що включає тензодатчики, температурні, оптичні, хімічні та датчики наближення, які забезпечують контроль таких параметрів, як температура, тиск, pH, рівень, електропровідність, сила, вага та розчинені гази.

Ретельний вибір типу сенсора під конкретний процес і параметр контролю, а також увага до точності та умов експлуатації є основою надійної автоматизації у рамках IIoT. Тільки комплексний підхід дозволяє отримати повний контроль технологічних процесів і досягти максимального рівня продуктивності, безпеки та якості.%