Як автоматизація змінює роботу на заводах: досвід Європи та України

Автоматизація в промисловості вже не виглядає як футуристична опція — це прагматичний інструмент для підвищення ефективності, якості і конкурентоспроможності. У статті я розповім простими словами про те, що таке автоматизація і цифрове виробництво, як виглядає роботизація на європейських фабриках і що з цього може винести Україна. Поділюся практичними кроками для запуску смарт фабрики, покажу конкретні кейси і дам поради, як мінімізувати ризики під час змін.

Ця стаття — для керівників середньої ланки, інженерів, власників заводів, а також для тих, хто просто цікавиться майбутнім виробництва. Якщо ви думаєте: «З чого почати?», — дочитайте до кінця: буде і чекліст, і таблиця з оцінкою технологій, і дорожня карта адаптації персоналу. Підкріплюю думки прикладами з реального життя і посиланням на офіційні джерела ЄС для тих, хто хоче копнути глибше.

Автоматизація, цифрове виробництво та роботизація: основні поняття

Що ж вкладають у ці терміни? Часто вони використовуються майже як синоніми, але кожен має свою вагу.

Автоматизація

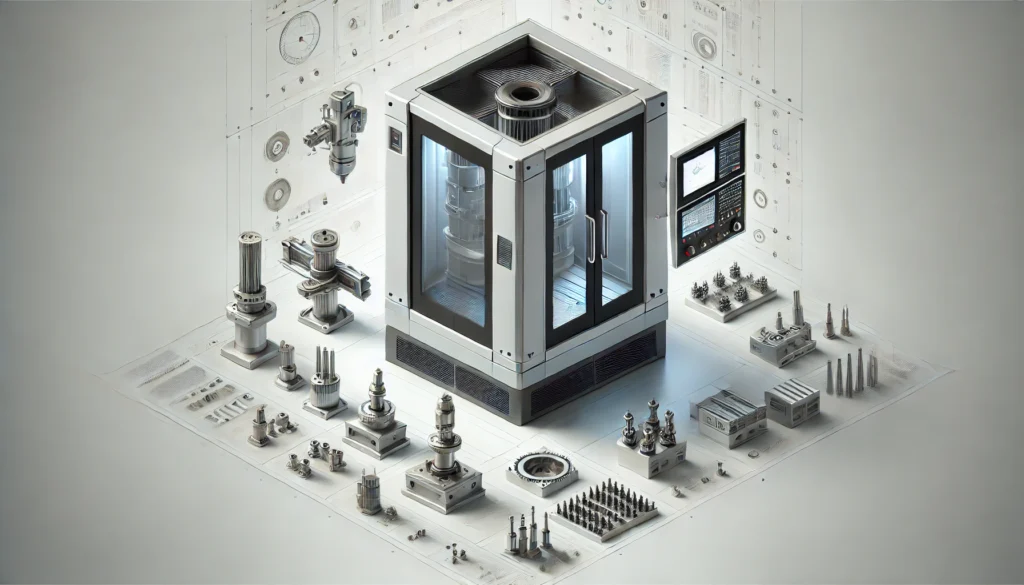

Автоматизація — це використання систем управління для виконання задач без постійного втручання людини. Виробничі лінії з програмованими логічними контролерами (PLC), системи дозування, автоматичні упаковочні станції — все це приклади автоматизації. Мета проста: зробити процеси надійнішими, швидшими і передбачуваними.

Цифрове виробництво

Цифрове виробництво охоплює ширше поле: це інтеграція ІТ і OT (операційних технологій), збір і аналіз даних, цифрові тіні продуктів і процесів, а також використання програмного моделювання. Тут виникають поняття «цифровий двійник» і «віртуальне пусконалагодження» — коли процеси моделюються у цифровому середовищі до запуску фізичної лінії.

Роботизація і смарт фабрики

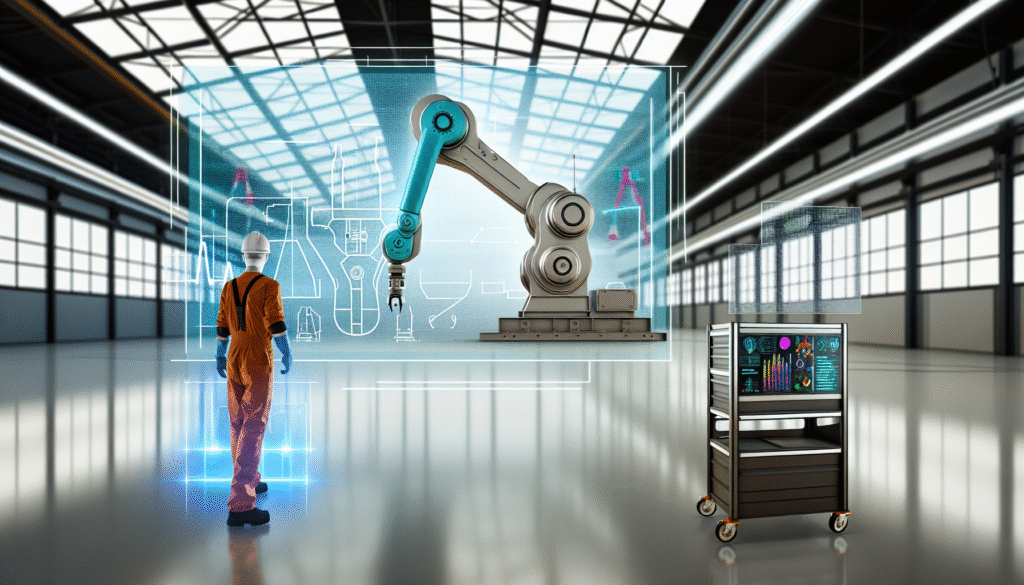

Роботизація — підмножина автоматизації: робо-маніпулятори, колаборативні роботи (cobots), мобільні роботи — вони виконують фізичну роботу. Смарт фабрики — це громіздке поняття для середовища, де автоматизація, IIoT, аналітика, роботизація та люди працюють у єдиному циклі. Саме на рівні смарт фабрик відбувається справжнє перетворення виробництва.

Ключові технології, які складають хребет сучасних смарт фабрик: PLC/SCADA/MES, IIoT сенсори, edge computing, хмарні сервіси, аналітика й AI, робототехніка, AR/VR для навчання і цифрові платформи управління ланцюгами поставок.

Роботизація й смарт фабрики у Європі: уроки та реалії

Європа, особливо Німеччина, Нідерланди, Швеція та Чехія, тривалий час лідирує в концепції Industry 4.0. Це не тільки про робота на лінії — це про екосистему: партнерство університетів, постачальників і державних програм. Декілька важливих спостережень з європейського досвіду:

- Інтеграція як пріоритет. Заводи, які успішно пройшли трансформацію, робили ставку на інтеграцію ІТ і OT, а не на точкову автоматизацію.

- Інвестиції у людей. Паралельно з технікою інвестують в навчання та перекваліфікацію персоналу.

- Модульний підхід. Впровадження відбувається поетапно: пілотні зони, масштабування успішних рішень, стандартизація інтерфейсів.

- Економічна логіка. Рішення приймаються з урахуванням TCO (total cost of ownership) і ROI (повернення інвестицій).

Поглянемо на кілька конкретних прикладів.

Німеччина: Industrie 4.0 і розумні лінії

Німеччина прославилася концепцією Industrie 4.0 — це національна ініціатива, яка сприяла стандартизації протоколів, створенню платформ для обміну даними й підтримці малого та середнього бізнесу. На прикладі автомобільної промисловості: заводи Volkswagen та BMW широко використовують роботів і цифрові двійники для оптимізації ліній, зниження часу переналадки та підвищення якості збирання. Важливо: акцент робиться на швидкій адаптації ліній під різні конфігурації продукції.

Скандинавія: гнучкість і сервісна орієнтація

Шведські та фінські підприємства часто впроваджують робототехніку для роботи в складних умовах та з малою партією виробів. Тут важлива сервісна складова: виробники обладнання пропонують підписки на обслуговування й оновлення софту, що знижує бар’єр входу для заводів середнього розміру.

Нідерланди та Чехія: вузькі спеціалізації та експортоорієнтованість

У Нідерландах смарт ферми та фабрики працюють як частини міжнародних ланцюгів постачання. Чехія стала хабом для європейського автоскладання й комплектувальних виробництв, де роботизація допомагає підвищити продуктивність і точність.

Європейські проєкти також демонструють важливість відкритих стандартів і колективних платформ. Якщо цікаво дослідити офіційну політику ЄС щодо цифровізації промисловості, рекомендую прочитати матеріали Єврокомісії про цифрові індустрії: Digital industries — European Commission.

Досвід України: роботизація заводів і основні виклики

В Україні є підприємства, що вже пройшли шлях впровадження елементів цифрового виробництва — від часткової автоматизації ліній до комплексних проєктів з MES і IIoT. Проте масштабний перехід уповільнюють кілька факторів.

Кращі практики з українських заводів

Ось кілька реальних прикладів, які ілюструють напрямок руху:

- Пакувальні лінії харчових фабрик, де замінили ручну операцію на колаборативних роботів: підвищення продуктивності на 30–50% та стабільність якості.

- Металургійні або машинобудівні підприємства, що інтегрували SCADA/MES для зниження простоїв і прозорості виробництва: скорочення часу реакції на відмови, краща плановість техобслуговування.

- Фабрики з деревообробки та меблеві цехи, які впровадили цифрові системи контролю якості та автоматичні станки з програмним управлінням (CNC), що дозволило виходити на європейські ринки з вищою маржинальністю.

Основні бар’єри на шляху впровадження

Чому не всі заводи ще стали «смарт»?

- Капіталовкладення: первісні інвестиції можуть бути значними, і без чіткого бізнес-кейсу керівництво відкладає проєкт.

- Нестача експертиз: інженери часто чудово знаються на механіці, але бракує ІТ-компетенцій для інтеграції систем та аналітики.

- Стара інфраструктура: багато заводів працює на обладнанні радянського чи раннього пострадянського періоду, яке непросто підключити до сучасних сервісів.

- Кадрові питання та опір змінам: страх втрати робочих місць і непрозорість процесу змін.

- Кібербезпека: підключення обладнання до мереж ставить додаткові ризики, якщо немає політик і захисту.

Незважаючи на бар’єри, є помітні драйвери: зростаюча конкуренція, вимоги експортерів до якості, відсутність робочої сили для рутинних операцій у деяких регіонах та доступність хмарних сервісів з пла¬тежами pay-as-you-go.

Кейси: що спрацювало, а що ні

Корисно подивитися не тільки на успіхи, а й на провальні кейси, щоб не повторити чужих помилок. Ось типові сценарії:

- Успіх: мале підприємство з упаковки впровадило cobots для укладки пакетів; отримало швидкий ROI завдяки зменшенню браку і вищій продуктивності, а також використало державні гранти для співфінансування.

- Провал: велике підприємство закупило дорогі іноземні роботи, але не підготувало інфраструктуру та персонал; обладнання стояло в режимі low-use, а витрати на інтеграцію перевищили план.

Висновок: успіх залежить від підготовки, поетапного впровадження і реалістичного планування фінансів і людських ресурсів.

Практичні кроки для запуску смарт фабрики: дорожня карта

Якщо ви вирішили рухатися вперед — нижче покроковий план, який істотно зменшить ризики і дозволить отримати результати швидше.

1. Оцінка поточного стану (0–2 місяці)

- Проведіть інвентаризацію обладнання: що підключається, а що потребує модернізації.

- Визначте ключові метрики (KPI): OEE, простої, брак, час переналадки, вартість техобслуговування.

- Оцініть ІТ-інфраструктуру та рівень кібербезпеки.

2. Пілотний проєкт (2–6 місяців)

- Виберіть одну ділянку, де швидкий виграш найбільш імовірний (packing, тестування, техобслуговування).

- Сформуйте маленьку команду: інженер, ІТ-спеціаліст, операційний менеджер, постачальник рішення.

- Визначте чіткі KPI для пілоту й терміни.

3. Масштабування і стандартизація (6–24 місяці)

- Після успіху пілота підготуйте план масштабування, включно зі стандартами даних, інтерфейсами, політиками кібербезпеки.

- Впроваджуйте модульно, щоб уникнути розривів в операціях.

4. Паралельний розвиток персоналу

- Запускайте навчальні програми: короткі курси з експлуатації нових систем, навчання з безпеки й базової аналітики.

- Створюйте роль «фабричного цифрового чемпіона» — людину, яка координує зміни на місці.

5. Підтримка та поліпшення

- Впроваджуйте цикли PDCA (plan-do-check-act) для постійного вдосконалення.

- Аналізуйте дані для predictive maintenance, оптимізації витрат енергії і зменшення браку.

Ось зразкова дорожня карта у вигляді чекліста:

- Інвентаризація обладнання й визначення KPI.

- Вибір пілота й формування команди.

- Підключення IIoT сенсорів і налаштування збору даних.

- Впровадження MES/SCADA та інтеграція з ERP.

- Аналіз даних, автоматичні звіти, початок predictive maintenance.

- Навчання персоналу і масштабування проєкту.

Таблиця: порівняння ключових технологій для смарт фабрики

| Технологія | Що дає | Середній строк окупності | Рівень складності впровадження |

| Робототехніка (industial robots, cobots) | Підвищення продуктивності, зниження фізичної праці | 1–4 роки | Середній – високий |

| IIoT сенсори та мережа | Збір даних в реальному часі, моніторинг стану | 0.5–2 роки | Середній |

| MES / SCADA | Координація виробничих процесів, звітність | 1–3 роки | Високий |

| AI/ML для прогнозування відмов | Зменшення простоїв, оптимізація техобслуговування | 1–3 роки | Високий |

| AR/VR для навчання | Швидка адаптація новачків, зниження помилок | 0.5–2 роки | Низький – середній |

Люди, освіта та соціальні аспекти автоматизації

Часто дискусія навколо автоматизації зводиться до страху: «Автоматизація — це про скорочення робочих місць». Насправді історія показує, що автоматизація змінює характер праці, а не просто знищує робочі місця. Потрібні програми перекваліфікації, нові професії і підтримка на місцях.

Які професії зростатимуть

- Інженери з інтеграції ІТ/OT і інженери з автоматизації.

- Фахівці з аналітики даних та ML-інженери для промислових застосунків.

- Оператори цифрових систем і техніки з обслуговування роботів.

- Інструктори з AR/VR тренінгів і менеджери змін.

План з навчання персоналу: що включити

- Базовий курс з цифрової грамотності (мережі, кібербезпека, робота з даними).

- Спеціалізовані тренінги: робота з MES/SCADA, програмування PLC, налаштування cobots.

- Практичні вправи і навчання на робочих місцях (on-the-job).

- Менторські програми і обмін досвідом з партнерами.

Комунікація з працівниками — ключовий елемент успіху: пояснюйте, навіщо зміни, які нові можливості відкриваються, і забезпечуйте підтримку тим, хто цього потребує.

Ризики та як їх мінімізувати

Кожен проєкт автоматизації має ризики — технічні, фінансові, кадрові та безпекові. Ось практичні поради, які допоможуть знизити їхній вплив:

- Плануйте пілоти — невеликий успішний пілот дає більше користі, ніж глобальні витрати на проєкт без перевірки.

- Підтримка з боку керівництва — забезпечте чітку стратегію та KPI, які керівництво буде відстежувати.

- Підвищуйте кіберстійкість — сегментуйте мережу, оновлюйте ПЗ і робіть регулярні аудити безпеки.

- Робіть бізнес-кейси — обґрунтуйте інвестиції з точки зору реальної економії і можливого зростання доходів.

- Обирайте правильних партнерів — локальні інтегратори з досвідом часто ефективніші, ніж дорогі іноземні вендори без знання специфіки вашого бізнесу.

Короткий чекліст для керівника: як не помилитися при старті автоматизації

- Визначте бізнес-ціль: куди мають йти інвестиції (якість, продуктивність, гнучкість).

- Зробіть реальний аудит існуючих процесів і обладнання.

- Розробіть план пілотів і чіткі KPI.

- Залучіть персонал з першого дня — поясніть користь і запропонуйте професійний розвиток.

- Проаналізуйте питання кібербезпеки та стандарти даних.

- Плануйте фінансування з урахуванням TCO і непередбачених витрат.

- Вибирайте модульність: впроваджуйте по частинах і стандартизуйте інтерфейси.

Якщо ви керівник і зневіряєтеся: почніть з малого. Навіть простий проект з моніторингу енергії та базовим IIoT дасть вам дані, які згодом можна використати для великих рішень.

Ресурси та контакти: куди дивитися далі

Для тих, хто хоче вчитись і знаходити партнерів, корисні такі кроки:

- Пошук локальних IT/OT інтеграторів з досвідом у вашій галузі.

- Співпраця з університетами: дослідницькі центри часто мають експертизу з IIoT і AI.

- Використання грантів та програм підтримки (національні програми, ЄС-ініціативи).

- Читання і впровадження стандартів Industry 4.0 та кращих практик.

Також рекомендую читати тематичні матеріали у категорії Розумні фабрики — там зібрані кейси, гайди та інтерв’ю з практиками.

Підсумки: що реально змінить автоматизація

Автоматизація, роботизація і цифрове виробництво змінюють не лише технології, а й бізнес-моделі. Вони дозволяють створювати більш гнучкі ланцюги виробництва, швидше адаптуватись до змін ринку, підвищувати якість продукції і знижувати операційні витрати. Але щоб ці можливості стали реальністю, потрібен комплексний підхід: від стратегії до навчання персоналу, від кібербезпеки до правильно налаштованого бізнес-кейсу.

Чи варто чекати? Ні. Чи варто поспішати? Також ні — поспіх породжує помилки. Кращий шлях — невеликі, продумані кроки з чіткими метриками успіху.

Автоматизація — це не про заміну людей, а про підвищення цінності їхньої праці; смарт фабрики — це не про танці роботів, а про системи, які роблять бізнес стійкішим. Розумні рішення, поетапна адаптація та інвестиції в людей — і ваш завод може стати конкурентом на європейському ринку. Якщо хочете, можу допомогти скласти початковий план для вашого конкретного цеху — напишіть, з чим маєте справу, і разом продумаємо перший пілот.

Висновок: автоматизація й роботизація — реальні інструменти для підвищення конкурентоспроможності. Починайте з аналізу, робіть пілоти, інвестуйте в людей і захищайте дані — і результат не змусить довго чекати.