5 прикладів, як сенсори попереджають поломки на виробництві

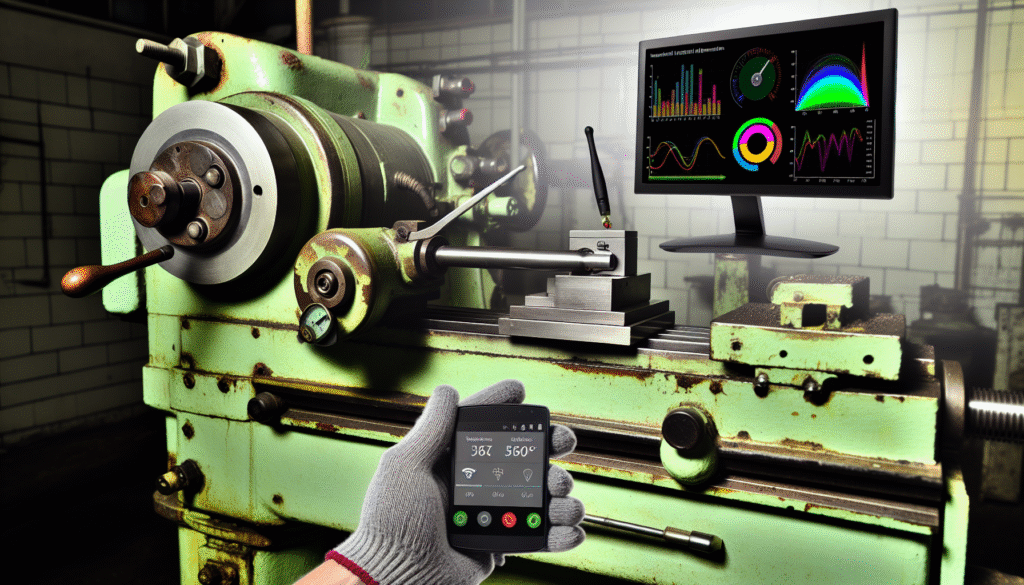

Уявіть ранкову зміну: станок працює, лінія рухається, але в певний момент дрібний шум, який ніхто не помічає, переростає у поломку на кілька днів. А якби замість спостережень у вухо змонтований невидимий помічник — сенсор, який підказав би ще за години чи дні до відмови? Саме це робить контроль обладнання за допомогою сенсорів і підходів предиктивного обслуговування. У цій статті я розповім п’ять конкретних прикладів, як сенсори вловлюють ознаки неполадок, які сенсори підходять для яких задач, як правильно впроваджувати систему і на що звернути увагу, щоб отримувати реальний результат, а не чергові графіки без сенсу.

Чому сенсори — не розкіш, а інвестиція в надійність

Сьогодні виробничі підприємства стоять перед дилемою: платити за планове техобслуговування, яке часто є надмірним, чи ризикувати аваріями й простоями. Сенсори і предиктивне обслуговування допомагають знайти третій шлях — планувати інтервенції саме тоді, коли вони потрібні. Це економить час, зменшує запаси запчастин і скорочує непродуктивні витрати.

Сенсори збирають дані в режимі реального часу — вібрацію, температуру, струм, тиск, акустичні сигнали, положення валів, мазки мастила тощо — і передають їх у аналітичні системи, де алгоритми визначають відхилення від нормального режиму. А далі вже люди приймають рішення або система генерує завдання на обслуговування автоматично.

5 прикладів, як сенсори попереджають поломки на виробництві

Нижче — практичні кейси, кожен з яких містить суть проблеми, який сенсор допомагає, як інтерпретувати сигнали і які дії виконати. Це не теорія, а реальні сценарії, які я побачив на виробництві й за які відповідав.

1. Виявлення дисбалансу та зношування підшипників через вібраційні сенсори

Проблема: обертові вузли (насоси, вентилятори, редуктори) після тривалого часу роботи починають генерувати підвищену вібрацію. Якщо не вжити заходів — руйнування підшипників, застрягання валів, загальна аварія лінії.

Який сенсор: акселерометр або аналізатор вібрації із діапазоном від кількох герців до кількох кілогерц. Часто використовують компактні індустріальні вібросенсори з підтримкою IIoT-протоколів.

Що фіксується: зростання амплітуди в певних частотних діапазонах, поява побічних гармонік, зсув центру мас, нерівномірні піки при обертанні.

Як працює попередження: система порівнює спектри та хвильові форми з базовими профілями. Наприклад, поступове зростання піку на частоті обертання валу та його гармонік може свідчити про дисбаланс або знос підшипника. Попередження приходить задовго до критичної температури чи механічного руйнування.

Дія на практиці: оператор отримує повідомлення з рекомендацією запланувати вимкнення на технічний огляд через 48–72 години або замінити підшипник під час наступної планової зупинки. Це економить час і гроші — заміна підшипника за запланований час дешевша за витрати на заміну вала та втрату виробітку.

2. Контроль температури в електродвигунах і трансформаторах

Проблема: перегрів електродвигуна або трансформатора, спричинений перевантаженням, проблемами з охолодженням або внутрішньою деградацією ізоляції, призводить до втрати потужності та небезпечних збоїв.

Який сенсор: термопари, RTD (датчики опору), інфрачервоні (IR) сенсори для безконтактного зчитування, датчики температури масла в трансформаторах. Для електродвигунів часто комбінують внутрішні датчики температури обмоток і зовнішні датчики корпусу.

Що фіксується: поступове підвищення температури, пікові значення при пуску, нестабільність у режимі пікового навантаження.

Як працює попередження: система відслідковує тренди температури. Наприклад, якщо при стандартному навантаженні температура зростає на 5–7 °C за тиждень — це сигнал, що ефективність охолодження падає або що зношується ізоляція. Алгоритми порівнюють фактичні значення з допустимими кривими для конкретної моделі двигуна.

Дія на практиці: при виявленні тренду автоматично створюється завдання на огляд вентиляції, заміну підшипників, чистку радіаторів або перевірку стану обмоток. У випадку критичних відхилень — система може самостійно понизити навантаження чи відключити обладнання, щоб уникнути пожежі або дорогого відновлення.

3. Акустичний моніторинг для виявлення витоків і корозійних тріщин

Проблема: витоки пари, газу, стиснутого повітря або початкові тріщини в трубопроводах і корпусах обладнання. Часто такі дефекти непомітні візуально і виявляються, коли вже є втрати продукції або ризик аварії.

Який сенсор: ультразвукові / акустичні сенсори, мікрофони високої чутливості, пристрої для локалізації джерела звуку.

Що фіксується: характерні ультразвукові сигнали від протікання під тиском, шорохи в місцях тертя, мікрокрекінг. Ультразвук дозволяє виявляти витоки навіть за звичайного шумового фону цеху.

Як працює попередження: алгоритм фільтрує фон і виділяє спектри, характерні для витоків або тертя металу. Система може показати місце з найбільшим значенням інтенсивності звуку, що значно спрощує пошук дефекту.

Дія на практиці: виявлення витоку дозволяє оперативно закрити вентиль, замінити ущільнення або підсилити зварний шов до того, як витік спричинить зупинку лінії або штрафи за екологічні порушення. А в разі витоку газу — це питання безпеки персоналу.

4. Сенсори струму та напруги для ранньої діагностики електричних аномалій

Проблема: асиметрія фаз, пікові струми при пусках, короткі замикання та погіршення контакту можуть призвести до швидкого виходу з ладу двигунів, панелей розподілу та іншого електрообладнання.

Який сенсор: датчики струму (CT), датчики напруги, сенсори потужності з можливістю захоплення гармонік та миттєвих піків.

Що фіксується: аномальні піки струму при старті, флуктуації напруги, гармоніки, що свідчать про резонанс або проблеми з приводом.

Як працює попередження: аналітика розпізнає незвичні пульсації, зростання несиметрії фаз або збільшення гармонік — це попередження про поганий контакт, втомлені клеми або дефектний інвертор. Вчасне підключення до системи моніторингу дозволяє попередити перегорання обмоток.

Дія на практиці: повідомлення про необхідність огляду клемних з’єднань або про заміну елементів електроживлення. У деяких випадках система може тимчасово розподілити навантаження на інше обладнання, щоб уникнути критичної перевантаження.

5. Моніторинг стану мастила та частинок у рідині для насосів і редукторів

Проблема: деградація мастила, наявність металевих частинок або домішок у рідинах призводить до посиленого зношування і раптових виходів з ладу вузлів тертя.

Який сенсор: датчики чистоти масла (particle counters), датчики води в маслі, сенсори діелектричної проникності, прилади для аналізу хімічного складу оливи.

Що фіксується: збільшення числа частинок, зміна дисперсії розмірів частинок, наявність води або сторонніх речовин, падіння в’язкості.

Як працює попередження: коли лічильник частинок фіксує перевищення допустимого рівня або з’являються специфічні розміри частинок (наприклад, фрагменти підшипника), алгоритм позначає критичну ситуацію. Це дозволяє провести аналіз і замінити мастило або деталь до її руйнування.

Дія на практиці: планова заміна масла, очищення фільтрів, діагностика й заміна вузлів. Часто саме такий моніторинг дозволяє «виловити» проблему ще на стадії появи першої стружки — річі, яка сигналізує про механічний контакт метал-метал.

Типи сенсорів і як вибрати потрібний для контролю обладнання

Вибір сенсора залежить від задачі, бюджету, умов експлуатації й вже наявної інфраструктури зв’язку. Нижче — зручна таблиця зі стислим порівнянням основних типів сенсорів та їхніх застосувань.

| Тип сенсора | Що фіксує | Застосування | Переваги |

| Акселерометр / вібросенсор | Вібрація, удари, спектр | Підшипники, редуктори, насоси | Чутливий до механічних дефектів, раннє виявлення |

| Термопари / RTD / IR | Температура, гарячі точки | Двигуни, трансформатори, підшипники | Простота, критичний індикатор перегріву |

| Ультразвук / акустичні сенсори | Витоки, тертя, тріщини | Трубопроводи, клапани, підшипники | Дозволяє працювати в шумному середовищі |

| Датчики струму / напруги | Електричні аномалії, гармоніки | Електродвигуни, панелі, інвертори | Швидке виявлення електричних проблем |

| Particle counters / датчики масла | Частинки, вода, в’язкість | Гідравліка, редуктори, турбіни | Попередження про внутрішнє руйнування |

Ключове правило: обирайте сенсор не сам по собі, а разом з планом аналітики. Дешевий сенсор без правильної обробки даних дасть великий потік неінформативних сигналів. Краще інвестувати у 3–5 якісних датчиків з правильно налаштованою аналітикою, ніж у сотні «голосистих» пристроїв без смислу.

Як налаштувати систему предиктивного обслуговування: крок за кроком

Багато підприємств починають із амбіцій, але зупиняються на рівні пілота. Ось простий практичний план, який допоможе перейти від ідеї до стабільного результату без зайвих витрат.

- Оцініть ризики й бізнес-цілі. Визначте, які машини дають найбільші збитки при простоях. Почніть з 2–3 критичних вузлів.

- Оберіть ключові параметри для моніторингу. Для кожного вузла визначте, що важливіше: вібрація, температура, електрика, стан мастила чи акустика.

- Пілот: встановіть пару сенсорів і налаштуйте збір даних. Збирайте дані не менше 2–4 тижнів для вибудовування базового профілю.

- Аналізуйте і відфільтровуйте шуми. Налаштуйте прості правила і пороги, але не забувайте тестувати алгоритми на історичних відмовах.

- Створіть процес реагування. Хто отримує сповіщення? Який час на реакцію? Які дії виконуються автоматично, а які — по персоналу?

- Масштабуйте поетапно. Коли пілот дає позитивні результати, розширюйте мережу сенсорів на інші критичні ділянки.

- Впроваджуйте неприривне покращення. Регулярно переглядайте пороги, правила та алгоритми, додавайте нові джерела даних (логи PLC, операторські звіти) для кращої кореляції.

Порада із практики: не прагніть “охопити все” відразу. Почніть із вузької області, де зручно вимірювати зміну стану й де прості коригувальні дії дають великий ефект на зменшення простоїв.

Типові помилки при впровадженні і як їх уникнути

Навіть хороші проекти зазнають невдачі через банальні речі. Нижче — перелік помилок, які я бачив найчастіше, і практичні рішення.

- Помилка: встановлення сенсорів без розуміння, як обробляти дані. Рішення: спершу визначте аналітичні метрики і необхідні індикатори, потім обирайте сенсори.

- Помилка: занадто складні моделі на початку. Рішення: починати з простих порогів і правил, потім додавати ML-моделі по мірі накопичення якісних даних.

- Помилка: ігнорування інтеграції з операційними процесами. Рішення: розробіть чіткий процес реагування й інструктування персоналу на випадок попередження.

- Помилка: недостатнє тестування у робочих умовах. Рішення: тестуйте сенсори під навантаженням, у реальному шумовому середовищі й у різні зміни доби.

- Помилка: відсутність підтримки з боку менеджменту. Рішення: демонструйте реальні кейси та економію — це найкращий мотиватор для інвестицій.

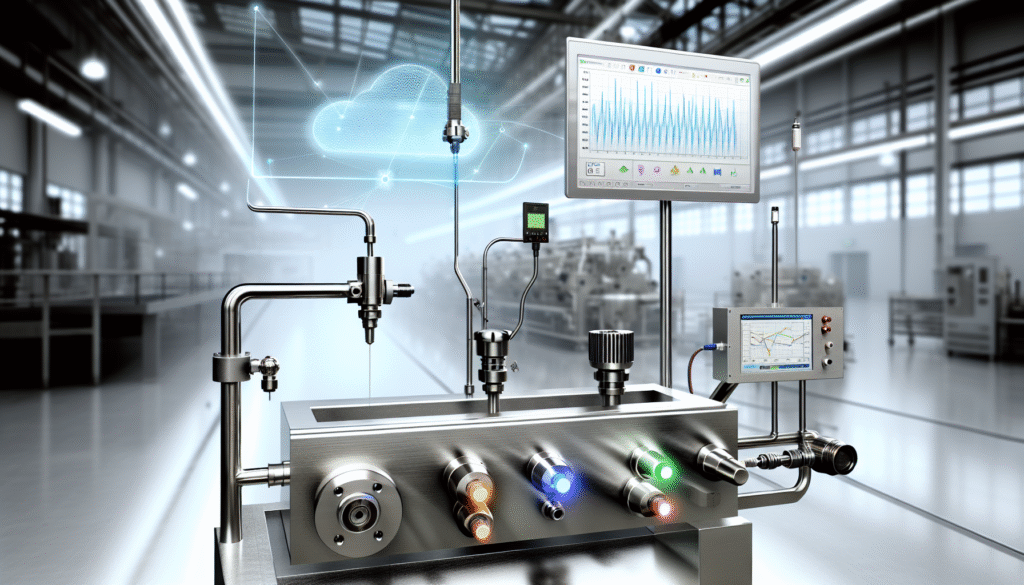

Як поєднати сенсори з існуючою інфраструктурою IIoT

Поєднання сенсорів з контролерами і хмарою — це не лише питання сумісності протоколів. Потрібно думати про пропускну спроможність, цикли зняття даних, безпеку та збереження контексту подій.

Корисні практики:

- Використовуйте протоколи з низькою затримкою для критичних даних (OPC UA, MQTT).

- Вбудовуйте передобчислення (edge computing) для фільтрації шуму та зменшення трафіку в хмару.

- Забезпечте безпеку: шифрування даних у дорозі, автентифікація пристроїв, сегментація мережі.

- Документуйте кореляції між подіями PLC і сенсорними даними — це допоможе у навчанні аналітичних моделей.

Практичний приклад: три акселерометри на насосі, підключені до edge-пристрою, який робить швидкий спектральний аналіз і надсилає у хмару тільки аномалії. Це значно знижує витрати на передачу даних і дозволяє швидше реагувати.

Показники ефективності: як вимірювати успіх впровадження

Щоб розуміти, чи працює ваша система, потрібно вимірювати конкретні KPI. Ось перелік показників, які варто відслідковувати:

- Зниження часу простою (MTTR — середній час на ремонт).

- Зменшення кількості аварійних відмов (частота відмов на певний період).

- Економія на витратах на заміну деталей і запасні частини.

- Повернення інвестицій (ROI) протягом конкретного періоду.

- Кількість попереджень, що реально призвели до запланованої заміни чи ремонту (показник істинно-позитивних сповіщень).

Часто трапляється так: система генерує багато сповіщень, але менеджмент бачить тільки число оповіщень, не їхню цінність. Тому важливо підраховувати, скільки сповіщень привело до фактичного запобігання відмови — це і є реальний вимір успіху.

Реальні приклади економії: короткі кейси

Нижче — стислі кейси, які показують практичну цінність сенсорів.

- Кейс 1: Виробник харчових продуктів встановив вібросенсори на лінії пакування. Через 6 місяців кількість аварійних зупинок впала на 40%, а витрати на ремонт — на 30%.

- Кейс 2: Металургійний завод застосував ультразвук для виявлення витоків пари. Витрати на енергію зменшилися, а безпека персоналу покращилась— витоки виявлялися ще на стадії мікропошкоджень.

- Кейс 3: Підприємство з виробництва пластикових компонентів впровадило моніторинг мастила в редукторах. Швидка заміна оливи та сервіс уздовж графіка дозволили продовжити ресурс редукторів на 20%.

Додаткові джерела та інструменти

Якщо хочете поглибити знання про предиктивне обслуговування і приклади використання, раджу почати з фундаментальних матеріалів провайдерів та галузевих публікацій. Наприклад, огляд технологій предиктивного обслуговування можна знайти у публікації від великого IT-провайдера: IBM — Predictive Maintenance. Також корисно переглянути матеріали про пристрої та застосування в виданнях про сенсори та промисловий інтернет речей.

Для внутрішнього ознайомлення з прикладами в нашому блозі більше матеріалів та кейсів доступні у розділі: IIoT та сенсори.

Короткий чекліст перед покупкою сенсорів

Щоб не помилитися при закупівлі, скористайтеся цим чеклістом:

- Чітко визначте об’єкт моніторингу і параметр, який будемо контролювати.

- Перевірте умови експлуатації: температура, вологість, пил, вібрації, корозія.

- З’ясуйте вимоги до частоти зняття даних і точності вимірювань.

- Переконайтеся в сумісності з контрольними системами і протоколами (OPC UA, MQTT, Modbus тощо).

- Запитайте про можливості edge-обробки і фільтрації сигналів.

- Розрахуйте життєвий цикл сенсора і плани технічного обслуговування самих пристроїв.

Перспективи: що далі в розвитку сенсорів і предиктивного обслуговування

Технології не стоять на місці. Уже сьогодні ми бачимо тренди, які змінюють правила гри:

- Компактні багатофункціональні сенсори, які поєднують вібрацію, температуру й акустику в одному корпусі.

- Зростання ролі штучного інтелекту для побудови моделей, що самонавчаються на специфіці конкретного обладнання.

- Edge-аналітика, яка дає змогу приймати миттєві рішення без надсилання усіх даних у хмару.

- Інтеграція даних з ERP та CMMS (системами управління техобслуговуванням), щоб автоматизувати замовлення запчастин і планування ремонту.

Чи означає це, що скоро сенсори самі “вирішать” усі проблеми? Ні. Людський фактор і технічний досвід залишатимуться критично важливими. Але завдяки сенсорам і хорошій аналітиці ви зможете приймати більш виважені рішення, основуючись на даних, а не на відчуттях.

Висновок

Сенсори — це ваші “вуха” і “очі” на виробництві, які помічають те, що погляд і слух оператора можуть пропустити. Вібрація підкаже про підшипник, температура — про проблеми з охолодженням, акустика — про витоки, електрика — про потенційні перегорання, а аналіз мастила — про внутрішні пошкодження. Важливо не тільки купити сенсори, а й створити процес обробки даних, навчити команду реагувати на попередження і поступово масштабувати систему.

Інвестуйте в сенсори з розумом: почніть з критичних вузлів, впровадьте просту аналітику, навчіть персонал реагувати — і поломки на виробництві стануть для вас рідкістю, а не правилом.